Contenido Actualmente las principales aplicaciones industriales de los procesos de irradiación son la esterilización de productos biomédicos, cosméticos y farmacéuticos, materiales para embalajes en la industria alimenticia, irradiación de alimentos y productos agrícolas para su desinfección, inhibición de la brotación, prolongación de la vida útil, control de plagas y aspectos fitosanitarios y cuarentenarios entre otros. En el campo de los materiales, la modificación de propiedades físicas de polímeros, “crosslinkinig”, curado de tintas y desarrollo de materiales inteligentes. El tratamiento como se verá más adelante, consiste en someter a los productos a un campo intenso de radiaciones ionizantes, donde la variable del proceso es el tiempo de exposición y por ende la dosis de radiación absorbida por el producto. La Tabla 1 lista algunas de las aplicaciones mencionadas, sus efectos y el rango típico de dosis. En determinados productos los valores de dosis están reglamentados o sugeridos por autoridades sanitarias oficiales nacionales y/o internacionales.

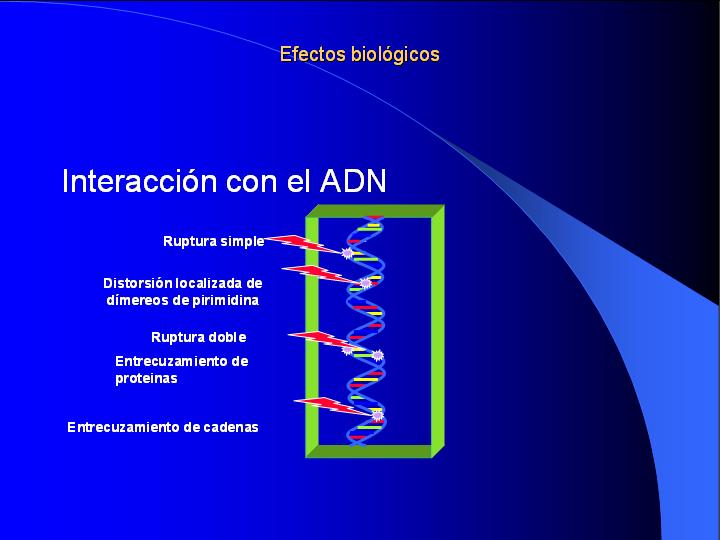

La creciente investigación en el uso y aplicación de las radiaciones ha impulsado a este tipo de industria a extenderse mundialmente mostrando un crecimiento sostenido de esta tecnología, existiendo más de 200 plantas de uso industrial alrededor del mundo. La materia prima de una planta de irradiación es un isótopo radiactivo del cobalto natural denominado cobalto-60 (Co-60). En su proceso de desintegración radiactiva cada átomo de Co-60 emite energía en forma de radiación electromagnética (radiación gamma) que, al interactuar con los materiales sometidos al tratamiento, provoca modificaciones conocidas, predecibles y controlables. El efecto biológico de la interacción de la radiación con el medio, resulta en rupturas de la estructura del ADN del núcleo celular en diferentes partes. Debido a este fenómeno y al grado del daño producido (función de la dosis absorbida) las células afectadas pasan a un estado denominado de apoptosis, que significa la muerte celular programada, mecanismo éste con que cuentan todos los seres vivos (bacterias, hongos parásitos y virus), logrando por este mecanismo esterilizar o disminuir la contaminación hasta alcanzar los niveles establecidos parar los diferentes productos. Daños a la estructura celular por radiación

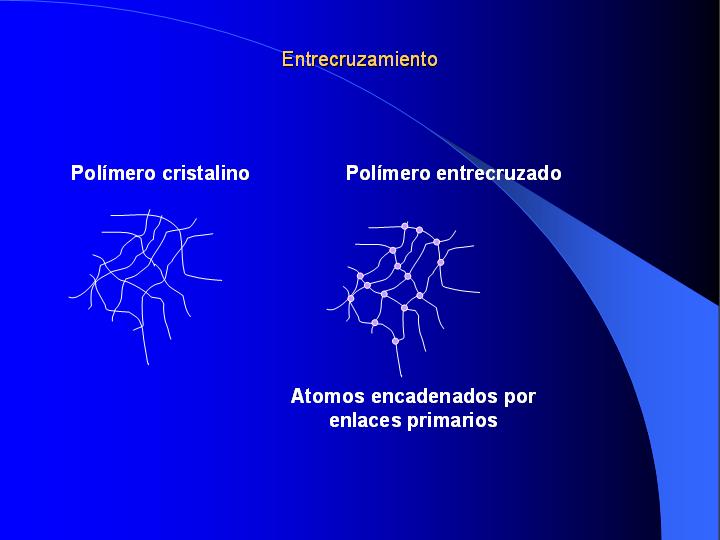

En el caso de los materiales poliméricos o plásticos el principio es

similar a lo

expresado en el punto anterior. La radiación afecta las cadenas largas propias de estos materiales, dando

por resultado roturas y entrecruzamiento entre cadenas (“croslinking”).

Este efecto provoca cambios estructurales que, en algunos casos, implican

mejoras en las propiedades físicas de los materiales tales como mayor

resistencia mecánica, mayor resistencia térmica y química, aumento en

las propiedades de termo-contracción o disminución del tiempo de curado, compitiendo técnica y

económicamente con catalizadores químicos.

Los tratamientos con radiaciones presentan diversas ventajas respecto a

otros métodos como, por ejemplo, la esterilización por oxido de

etileno o vapor húmedo por no dejar efectos residuales, no generar

contaminación ambiental ni destrucción de la capa de ozono o requerir

tiempos prolongados de tratamiento. Las

ventajas del tratamiento con radiaciones son:

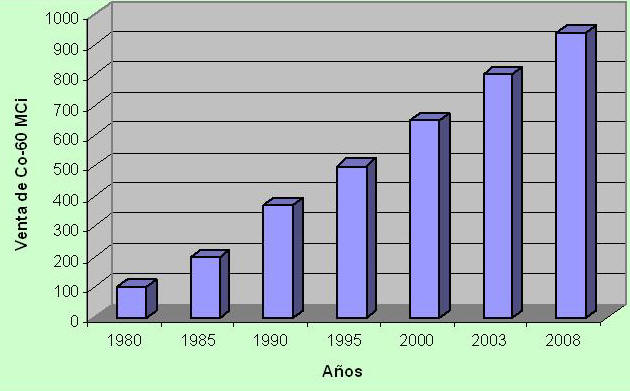

Crecimiento de la irradiación industrial

El uso comercial de la irradiación gamma para esterilización de

productos biomédicos y farmacéuticos se desarrolló en la década de 1950,

por lo que la tecnología en procesos de irradiación es muy bien conocida y

se cuenta con gran experiencia y confianza en estas áreas. Esta expansión

de las aplicaciones industriales de irradiación condujo al desarrollo de

grandes plantas permitiendo optimizar los diseños de instalaciones e

incorporar nuevas aplicaciones. Actualmente diversas empresas ofrecen al

mercado diseños de plantas modernos y específicos para cada producto.

Una medida del crecimiento mundial de la tecnología de irradiación la

proporciona el incremento en la producción de fuentes industriales de Co-60

durante los últimos 28 años como muestra la figura siguiente.

Basándose en estos datos puede estimarse que la capacidad instalada se

incrementa a una tasa del 6% anual aproximadamente.

Es interesante notar que el uso de material biomédico descartable y

envases para la industria de la alimentación aumenta a una tasa similar de

entre 6% a 8% anual

Puede verse, entonces, que el tipo de aplicaciones en que se utiliza la

irradiación gamma se incrementa en forma firme y sostenida en áreas tales

como “crosslinking” y polimerización, esterilización de productos médicos,

irradiación de alimentos y aplicaciones para cuidado del medio ambiente

como pueden ser la irradiación de barros cloacales y el tratamientos de

gases para la eliminación de los SOx y NOx y su conversión como

fertilizantes o mejoradotes de suelos.

Por otra parte, existen aplicaciones emergentes en las áreas de

nanomateriales, materiales compuestos, materiales absorbentes, hidrogeles

y polímeros inteligentes. Durante el proceso de irradiación, los productos o materiales son intencionalmente irradiados para preservar, modificar, crear o mejorar características. El proceso se lleva a cabo disponiendo el producto a tratar en las vecindades de un conjunto de fuentes radiactivas de Co-60 (rack portafuentes) durante intervalos de tiempo y posiciones prefijadas, haciendo circular el material a tratar en torno al irradiador mediante un sistema de transporte apropiado. La radiación proveniente del conjunto de fuentes radiactivas interactúa con el producto suministrando la energía necesaria para alcanzar el efecto buscado. La cantidad de energía absorbida por el producto depende de su densidad y espesor y del tiempo de irradiación. Se denomina dosis a la energía absorbida por unidad de masa de producto y su unidad es el Gray (J / Kg). Cada tipo de producto tratado recibirá una dosis particular de acuerdo con el efecto que se pretenda y su valor exacto se determina mediante investigaciones y ensayos preliminares. Es muy importante saber que un producto sometido a los efectos de la radiación gamma o rayos X no se transforma en un material radiactivo como suele confundirse, ya que sólo se ven modificados aspectos físicos y/o biológicos cuyos efectos hacen al interés del tratamiento, tal como sucede en el tratamiento de sobre pacientes humanos para la cura y diagnóstico de diversas enfermedades.

Irradiadores

Se entiende por irradiador a un arreglo geométrico de fuentes

radiactivas.

Generalmente se utilizan geometrías planas, de tal forma que el campo de

radiación emitido resulta paralelo al irradiador y panorámico, es decir

emite radiaciones en todas las direcciones, de tal forma que el campo de

radiación alcance en forma homogénea a todo el producto a tratar. También

existen otras configuraciones aptas para diferentes propósitos.

Las fuentes industriales de Co-60 son “lápices” de 450 mm de largo por

11 mm de diámetro formadas por dos tubos cilíndricos concéntricos de acero

inoxidable sellados en sus extremos con tapones soldados. Dado que el

material radiactivo se encuentra dentro del cilindro interno, se garantiza

una doble barrera de protección frente a posibles pinchaduras o fugas del

cobalto metálico radiactivo.

Los procedimientos y normas de construcción de fuentes radiactivas

conducen a un producto rigurosamente controlado y confiable desde el

punto de vista mecánico y radiológico.

Los lápices se disponen en forma paralela dentro de un marco metálico de

acero inoxidable en grupos de 30 lápices aproximadamente,

formando lo que se conoce como portafuentes individuales.

Cada portafuentes esta formado por una estructura rígida de 500 mm por

500 mm

Estos portafuentes individuales se agrupan de acuerdo al tamaño del

irradiador, en un rack o estructura metálica para formar el

irradiador completo. Su tamaño final debe contemplar no sólo la carga

existente, sino espacio suficiente para el agregado de nuevas fuentes

a lo largo de la vida útil de la instalación, estimada normalmente en

30 años. La nuevas fuentes se adicionan a razón de un 12,5 % por

año a fin de mantener constante el inventario de material radiactivo,

conforme a la demanda de la planta y a su decaimiento.

Toda planta industrial de irradiación con fuentes depositadas bajo agua

cuenta con los siguientes elementos:

Cada uno de estos sistemas deberá ser diseñado, construido y aprobado

priorizando la seguridad radiológica y física tanto del personal de planta

como del público y el cuidado del medioambiente. En este sentido, la

selección de materiales y componentes sometidos a campos intensos de

radiación resulta de vital importancia para garantizar el mejor desempeño

de cualquier instalación.

Como se ha dicho, es posible el diseño de irradiadores pequeños,

normalmente utilizados en trabajos de investigación, o grandes plantas de irradiación que operan

con elevadas actividades de

cobalto-60.

Las principales diferencias entre ambos tipos es el inventario radiactivo

(cantidad de Co-60) y la forma de mover los materiales a irradiar dentro

del campo de radiaciones, por lo que el modo de operación debe ser

seleccionado para una necesidad específica.

Los principios básicos de diseño pueden sintetizarse en

Estas premisas pueden lograrse incorporando elementos que han sido

probados y reconocidos desde el comienzo del uso de esta tecnología. Para obtener más información sobre características y

diseño de plantas de irradiación puede descargarse el trabajo

Plantas de irradiación.pdf (516

KB) Servicios

ofrecidos por NOLDOR NOLDOR S.R.L. ofrece los siguientes servicios

vinculados con plantas de irradiación:

Asesoramiento sobre el diseño óptimo para cada necesidad.

Diseño básico de plantas.

Evaluación de proyectos.

Elaboración de informes de seguridad.

Preparación de documentación

para licenciamiento

Seguimiento. |

||||||||||||||||||||||||||||||||||||